Wie Edelstahl & eine Origami-Technologie die Industrie revolutionieren

Knappe Ressourcen, strenge Klimaziele sowie steigende Anforderungen an Nachhaltigkeit und Effizienz zwingen Industrien, ihre Prozesse neu zu denken. Für den notwendigen Fortschritt braucht es innovative Ansätze und kreative Ideen. Innovationen in der Edelstahlproduktion des Branchenpioniers Outokumpu und Technologien wie das „industrielle Origami“ vom schwedischen Unternehmen STILFOLD bieten wegweisende Lösungen – und schaffen damit die Basis für eine nachhaltigere Zukunft.

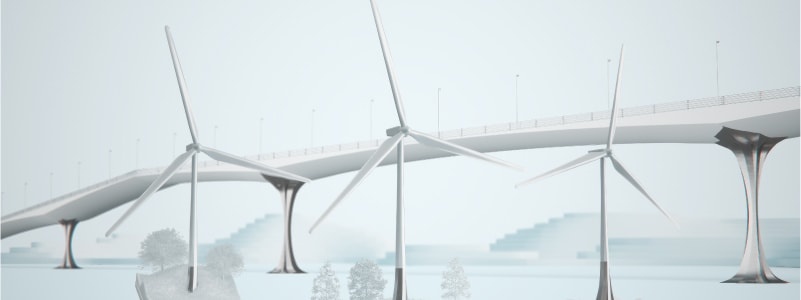

Die „industrielle Origami“-Technologie von STILFOLD ermöglicht innovative Lösungen mit Edelstahl

Die Stahlindustrie ist wichtiger Zulieferer für diverse Lebensbereiche und Branchen. Lange galt der Industriezweig auch als einer der emissionsintensivsten. Verbesserungen bei den Recyclingquoten und die zunehmende Elektrifizierung in den letzten Jahren haben jedoch zu einer Reduzierung der Treibhausgasemissionen bei verantwortungsvollen Akteuren der Industrie geführt. Der Druck, klimafreundlicher zu werden, hat wichtige Veränderungen angestoßen. „Innovation, Kosteneffizienz und Nachhaltigkeit sind die Schlüssel, um zukunftsfähig zu bleiben“, sagt auch Max Menzel, VP Operations Terneuzen bei Outokumpu, dem weltweiten Marktführer für nachhaltigen Edelstahl.

Edelstahl nimmt bei dieser Transformation eine Schlüsselrolle ein. „Edelstahl hat dank seiner Langlebigkeit und hervorragenden Recycelbarkeit enormes Potenzial, die Ressourceneffizienz zu steigern und die Kreislaufwirtschaft zu fördern“, erklärt Menzel. Insbesondere mit Outokumpu Circle Green® hat das Unternehmen einen neuen Maßstab in der Produktion von rostfreiem Stahl gesetzt: Mit einem um bis zu 93 Prozent geringeren CO2-Fußabdruck im Vergleich zum globalen Branchendurchschnitt übertrifft es jede bestehende Lösung in Sachen Nachhaltigkeit.

STILFOLD: Origami als Katalysator der Nachhaltigkeit

Eine spannende Innovationen im Bereich der Edelstahlverarbeitung kommt aus Schweden: Das Unternehmen STILFOLD, bekannt geworden mit seinem innovativen E-Scooter Stilride 1, hat mit seiner „industriellen Origami“-Technologie einen völlig neuen Ansatz entwickelt. „Wir kombinieren fortschrittliche Robotik mit rechnergestütztem Design, um flache Bleche in komplexe 3D-Strukturen zu verwandeln“, erklärt Jonas Nyvang, CEO und Mitgründer von STILFOLD. Das Verfahren setzt nicht auf herkömmliche Werkzeuge oder Stanztechniken, sondern auf geometrisch optimierte Falttechniken. Das Ergebnis: weniger Materialverschwendung, niedrigere Kosten und eine drastische Reduktion der CO₂-Emissionen verglichen mit herkömmlichen Herstellungsverfahren.

Ein besonders beeindruckendes Beispiel ist der STILFOLD-Anhänger. Hier konnten laut Nyvang im Vergleich zu traditionellen Fertigungsmethoden 30 Prozent des Materials eingespart und die CO₂-Emissionen um 60 Prozent reduziert werden – und das bei gleichzeitig verbesserter Tragfähigkeit. „Unser Ziel ist es, die CO₂-Emissionen bei jedem unserer Produkte um 50 Prozent zu senken“, betont Nyvang. Doch die Vision des Unternehmens reicht inzwischen weit über den Bereich Mobilität hinaus, und die STILFOLD-Technologie könnte insbesondere für Unternehmen attraktiv sein, die das Gewicht und den Materialverbrauch ihrer Produkte reduzieren möchten, ohne dabei an Stabilität einzubüßen. „Unsere Technik ist vielseitig und skalierbar – sie eignet sich für Anwendungen in der Mobilität, im Bauwesen, in der Energieerzeugung und darüber hinaus“, erklärt Nyvang.

Materialeffizienz und Geschwindigkeit bieten Wettbewerbsvorteil

Die „industrielle Origami“-Technologie ist nicht nur ressourcenschonend, sondern bietet auch eine deutlich schnellere Markteinführung von Produkten. „Durch den Wegfall der Notwendigkeit für maßgeschneiderte Werkzeuge können wir den Produktionsprozess von Monaten auf Wochen verkürzen“, erklärt Nyvang.

Geschwindigkeit und Flexibilität eröffnen völlig neue Möglichkeiten für die Industrie. „Wir ermöglichen Herstellern, von der Idee zur Produktion in einem Bruchteil der bisher benötigten Zeit zu gelangen“, so Nyvang weiter.

Starke Partnerschaften für globale Skalierbarkeit

Die Zusammenarbeit von STILFOLD und Outokumpu zeigt, wie wichtig Partnerschaften für den Erfolg solcher Innovationen sind. „Outokumpus Fachwissen im Bereich Edelstahl war von Anfang an ein entscheidender Faktor für die Entwicklung unserer Technologie“, betont Nyvang. Laut ihm stelle die Zusammenarbeit mit Outokumpu eine ideale Verbindung von Materialwissenschaft und technologischer Innovation dar, die es STILFOLD ermöglicht, ihre nachhaltigen Lösungen weltweit zu skalieren.

Auch Max Menzel von Outokumpu sieht große Vorteile in der Partnerschaft: „Nachhaltiges und effizientes Produktdesign wird immer wichtiger, und Unternehmen wie STILFOLD, die Materialien und Design anders denken, sind notwendig für anhaltenden Fortschritt.“ Während Outokumpu seine Kunden mit Edelstahl für ihre Produktionsprozesse versorgt, bietet STILFOLD technische Hilfe und Personalschulung, um eine reibungslose Implementierung zu gewährleisten. Mit der „MetaFold Academy“ hat STILFOLD außerdem ein Programm entwickelt, mit dem sie auch Nicht-Kunden unterstützen, die innovative Technologie einzusetzen.

Edelstahl als Schlüssel zur Kreislaufwirtschaft

Ein zentrales Element der Revolutionierung von Industrien durch neue Innovationen ist der Übergang zu einer echten Kreislaufwirtschaft. Edelstahl bietet hier einzigartige Vorteile, wie Menzel erläutert: „Seine Korrosionsbeständigkeit und Recycelbarkeit machen ihn zum perfekten Material für nachhaltige Produktionsprozesse.“ Am Ende seines Lebenszyklus kann der Werkstoff ohne Qualitätsverlust wiederverwertet werden.

STILFOLDs Ansatz ist perfekt auf die Prinzipien der Kreislaufwirtschaft abgestimmt. „Unsere Falttechnologie minimiert Abfall und ermöglicht Designs, die sich leicht demontieren und recyceln lassen“, erklärt Nyvang. So können gefaltete Strukturen am Ende ihres Lebenszyklus wieder in flache Bleche zurückverwandelt werden – ein Beispiel für echten geschlossenen Materialkreislauf.

Trotz aller Fortschritte bleibt noch viel zu tun. „Wir sehen Verbesserungspotential bei der Qualität und Verfügbarkeit von recyceltem Material“, mahnt Menzel. Hier sieht er eine gemeinsame Verantwortung von Herstellern, Zulieferern und Verbrauchern: „Wir sind schließlich alle Teil desselben Kreislaufs.“

Deutlich wird vor allem: Der Weg zu einer nachhaltigeren und ressourcenschonenden Fertigungsindustrie ist komplex, aber vielversprechend. Der nachhaltige Edelstahl von Outokumpu und Technologien wie das „industrielle Origami“ von STILFOLD zeigen, dass Fortschritt und Umweltbewusstsein Hand in Hand gehen können.

Möchten Sie mehr über Outokumpu und nachhaltigen Edelstahl erfahren?

Outokumpu beschleunigt die grüne Transformation als weltweit führender Hersteller von nachhaltigem Edelstahl. Unsere Geschäftstätigkeit baut auf den Grundsätzen der Kreislaufwirtschaft auf: Unsere Produkte werden zu 95 % aus recyceltem Material hergestellt, das wir in vollständig recycelbaren Edelstahl umwandeln. Dieser Stahl erreicht die Gesellschaft in vielfältigen Anwendungen, zum Beispiel über Infrastruktur, Mobilität und in Haushaltsgeräten. Wir engagieren uns für das 1,5 Grad Ziel zur Begrenzung des Klimawandels. Da unser CO2-Fußabdruck bis zu 75 % unter dem Branchendurchschnitt liegt, helfen wir auch unseren Kunden bei der Reduktion ihrer Emissionen. Gemeinsam arbeiten wir an einer Welt, die ewig währt. Mit Hauptsitz in Helsinki, Finnland, beschäftigt Outokumpu rund 8.700 Mitarbeiter in fast 30 Ländern. Outokumpu Corporation ist an der Börse in Helsinki im Nasdaq notiert. www.outokumpu.com